10 поширених проблем конвеєрів з гумовими стрічками: причини та рішення

Проблеми в роботі конвеєру часто залишаються поза увагою в щоденній експлуатації лише тому, що не проводиться систематичний контроль їх стану. Водночас навіть базовий візуальний огляд може суттєво вплинути на ефективність виробничого процесу — стати запорукою стабільної роботи або ж причиною простою та втрат.

Пропонуємо огляд 10 типових проблем, які можна вчасно виявити під час регулярного огляду, а також практичні поради щодо їх швидкого усунення:

1. Пошкодження скребків стрічки, передчасний знос з'єднувачів стрічки, зворотне перенесення.

Причини: гумові обкладки не були зрізані перед встановленням механічного з'єднання. В результаті замки чіпляються за скребки і зношують їх швидко і нерівномірно.

Рішення: завжди зрізайте обкладки перед монтажем. Використовуйте замки з пласким профілем, зрізайте гуму до рівня, що відповідає товщині замків, щоб зробити місце з’єднання якомога більш пласким, без виступаючих елементів. Якщо обкладки занадто тонкі — зрізайте їх на максимальну товщину до каркасу стрічки. Такий підхід збільшує ресурс як самих замків, так і скребків, запобігаючи зворотному переносу та зношенню.

2. Передчасне руйнування з'єднання стрічки, нерівномірний або швидкий знос обкладок стрічки на жолобчастому конвеєрі.

Причини: Недостатній інтервал перехідної зони між віссю барабану (хвостового або натяжного) та найближчою жолобчастою роликоопорою.

Рішення: Перевірте довжину інтервалу на якому утворюється жолобчастість. Переконайтесь, що довжина інтервалу щонайменше вчетверо більша за ширину стрічки (відповідно рекомендаціям CEMA).

3. Тріщини в стрічці безпосередньо за місцем механічного з’єднання, передчасне руйнування місця з’єднання.

Причини: Механічні замки занадто великі для барабану найменшого діаметру.

Рішення: Виміряйте діаметр найменшого барабану конвеєру (такого, навколо якого стрічка обгорнута на 90° або більше) та порівняйте значення з рекомендаціями виробника стрічки та виробника замків. Якщо діаметр барабана менший за норму, замки можуть перегинатися занадто сильно — це й призводить до тріщин і руйнування з'єднання одразу за місцем замку.

4. Прослизання стрічки.

Причини: Стрічка не відповідає діаметру привідного барабану, знос його футерування. Або недостатній натяг стрічки.

Рішення: Перш за все перевірте чи відповідає натяг стрічки нормі (зазвичай сила натягу дорівнює 1/10 від міцності стрічки на розрив, що зазначена в маркуванні стрічки), якщо ні – відрегулюйте натяг до номінального.

Перевірте відповідність жорсткості стрічки діаметру барабану. Діаметр барабану має відповідати жорсткості стрічки. Площа поверхні, де стрічка переходить від повного натягу (зверху) до часткового натягу (знизу) є критичною для забезпечення тертя між барабаном та стрічкою. Якщо діаметр барабану буде замалий, або стрічка занадто жорстка – вона не буде обернена навколо барабану щільно, площа контакту буде недостатня для забезпечення тертя, і стрічка проковзуватиме. В такому випадку треба замінити стрічку на менш жорстку.

Також проблема може бути наслідком зношення футерування барабану. В такому випадку футерування треба замінити. У вологих умовах, коли зниження тертя між барабаном і стрічкою призводить до прослизання, рекомендується використовувати футерування з керамічними вставками, щоб забезпечити максимально надійне зчеплення.

5. Відхилення стрічки від прямолінійного руху.

Причина 1: З’єднання зроблено недостатньо точно.

Рішення 1: Переробіть з’єднання. Використовуючи профінструмент, розмітьте та обріжте кінці та з’єднайте стрічку. Чітко обрізана і з’єднана стрічка буде рухатись прямолінійно, не створюючи проблем. Переробка з’єднання стрічки є досить затратною, тому, у разі, якщо відчуваєте невпевненість у своїх силах або не маєте відповідний інструмент – звертайтесь до професійного сервісу, який спеціалізується на таких послугах.

Причина 2: Нерівномірне завантаження. Центр тяжіння матеріалу суттєво зміщений в бік від центру стрічки.

Рішення 2: Встановіть центруючі роликоопори або конічні ролики, а також центруючі підтримуючі ролики на зворотній гілці.

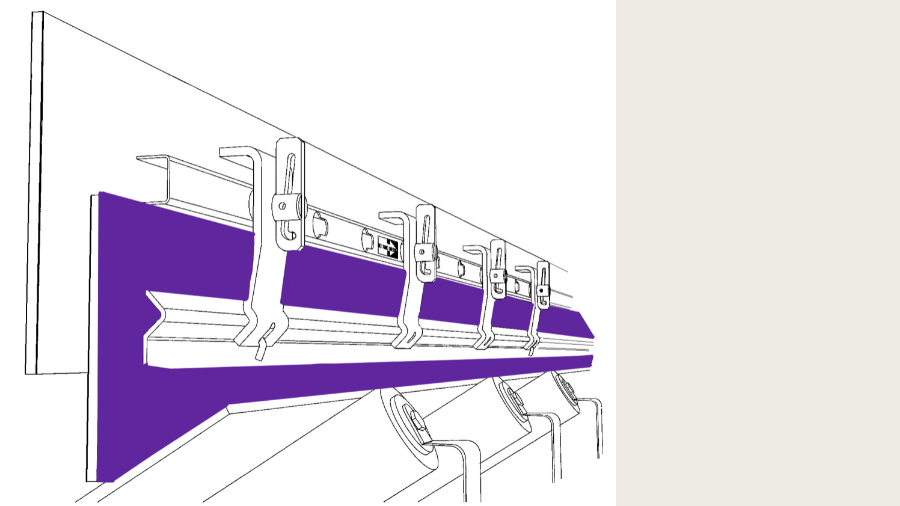

6. Висипання матеріалу в зоні завантаження.

Причини: Погане бічне ущільнення конвеєру.

Рішення: Перевірте та забезпечте герметизацію зони завантаження за допомогою системи бокового ущільнення. Герметизація зони завантаження важлива, оскільки вона закриває зазори, де матеріал завантажується на стрічку, зменшує засмічення та запилення навколо зони завантаження. Виберіть зручну в обслуговуванні систему бокового ущільнення, щоб зменшити потребу в технічному обслуговуванні і поліпшити умови роботи.

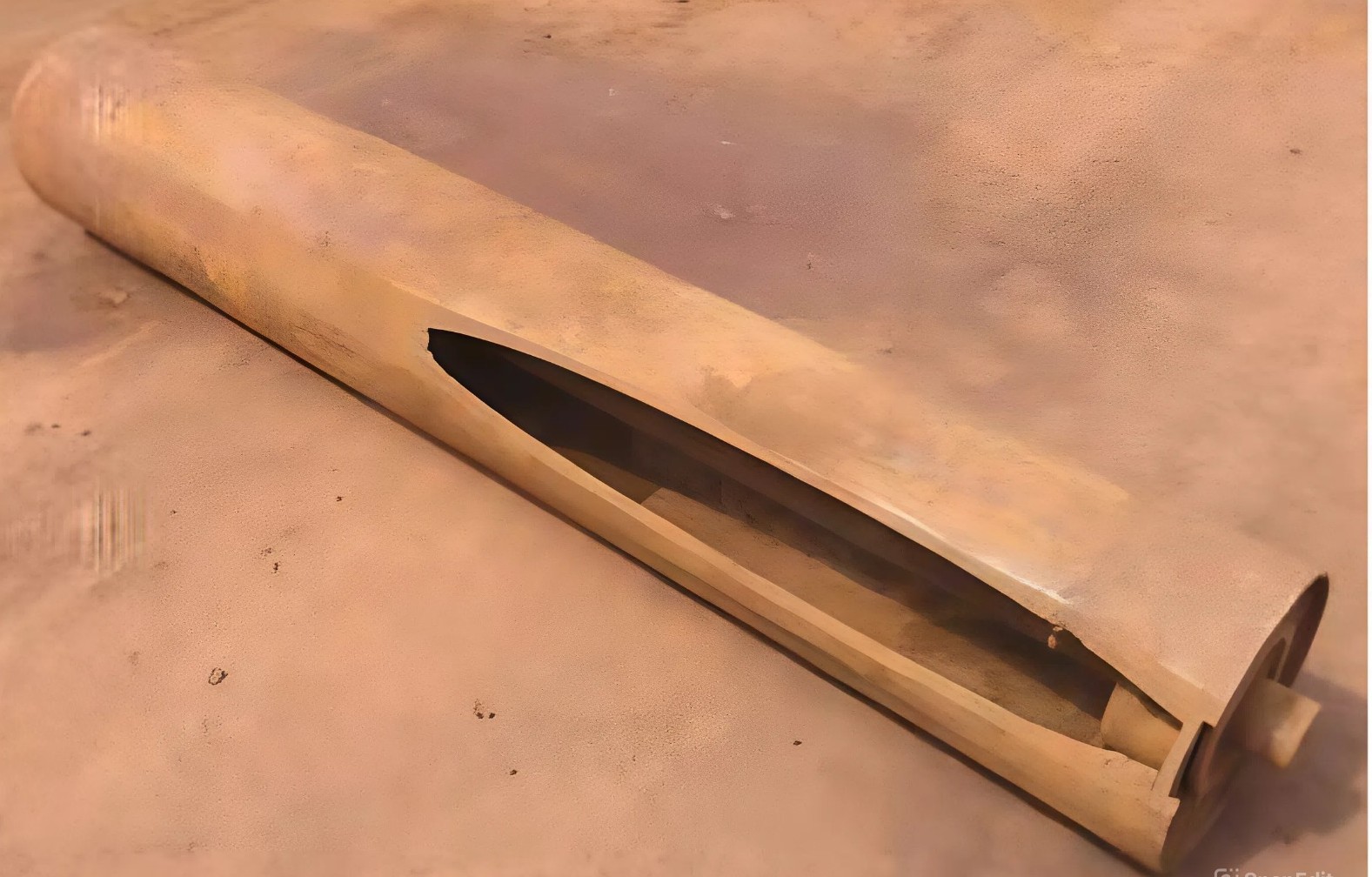

7. Пошкодження стрічки – дрібні глибокі прорізи, швидке зношування стрічки.

Причина: Пошкодження та знос стрічки, що спричинив удари важкого крупнофракционного матеріалу в зоні завантаження.

Рішення: Захист від ударів має відповідати максимальній вазі грудок та висоті падіння, щоб забезпечити найкращий захист вашої стрічки в зоні завантаження. Для амортизації ударів потрібно використовувати ударні ролики або демпферні станції, а краще – їх комбінацію.

Іншим можливим варіантом вирішення проблеми є застосування стрічки із брекерною прокладкою - захисним шаром тканини або сталевого корду.

8. Пошкодження стрічки через заклинювання металевих роликів.

Причини: Заклинювання роликів, стирання металевого корпусу ролику та врізання корпусу у стрічку.

Рішення: Регулярно перевіряйте конвеєр на наявність роликів, що не обертаються. Їх слід негайно замінити, інакше існує ризик порізу стрічки. Якщо корпус ролику із полімерного матеріалу, це менш критично для стрічки, але все одно є проблемою, яка призводить до збільшення енерговитрат конвеєру. Тож, якщо ролик не обертається – замінюйте негайно.

9. Очисник стрічки не працює належним чином навіть з новим лезом.

Причини: Очисник неправильно встановлений або невідрегульований.

Рішення: Розташування очисника є життєво важливим для успішної роботи, оскільки дозволяє встановити правильний кут леза до стрічки, сприяє ефективній продуктивності очищення та забезпечує максимальний термін служби лез, оскільки можна використовувати всю площу зносу леза. Важливим є також сила притискання леза до стрічки, що зазвичай періодично має регулюватись. Встановлюйте і регулюйте очисник у строгій відповідності до інструкції виробника, або залучіть для встановлення авторизований виробником сервісний центр.

10. Зворотнє перенесення матеріалу.

Причини: зношене лезо очисника або сила притискання не відрегульована.

Рішення: Якщо очисник встановлений вірно, і його лезо підібрано вірно, але ви помітили, що очищення стрічки не ефективне – причина у зношенні леза або слабкому притисканні леза до стрічки. Перевіряйте стан леза та притискання регулярно, раз на 6-8 тижнів, та замінюйте лезо вчасно.

Коментарі